В чём состоится очистка и обслуживание алюминиевых, осветительных опор? В целом, анодированные поверхности характеризуются высокой устойчивостью на загрязнения, однако содержание декоративной поверхности высоких опор во время эксплуатации, может потребоваться периодическая очистка. Для чего? Некоторые виды загрязнений, в виду своих свойств, остаются на поверхности опоры, тем самым ухудшают декоративные свойства. В случае опор, чаще всего,- это загрязняющие вещества, типичные для высокоиндустриальных областей: вещества, которые возникают в процессе эксплуатации дорог, промышленных заводов и.т.п. Частота очистки и обслуживания зависит в основном от решения пользователя. Подавляющее большинство внешних факторов, не могут отрицательно повлиять на качество и долговечность анодированной поверхности.

Важно! Для очистки и обслуживания анодированных опор необходимо использовать исключительно нейтральные средства pH (5-9). Кроме того, не следует использовать материалы и предметы, которые могут глубоко поцарапать , и тем самым повредить анодированный слой.

После удаления загрязнений, поверхность необходимо промыть чистой водой до полного удаления остатков чистящих веществ.

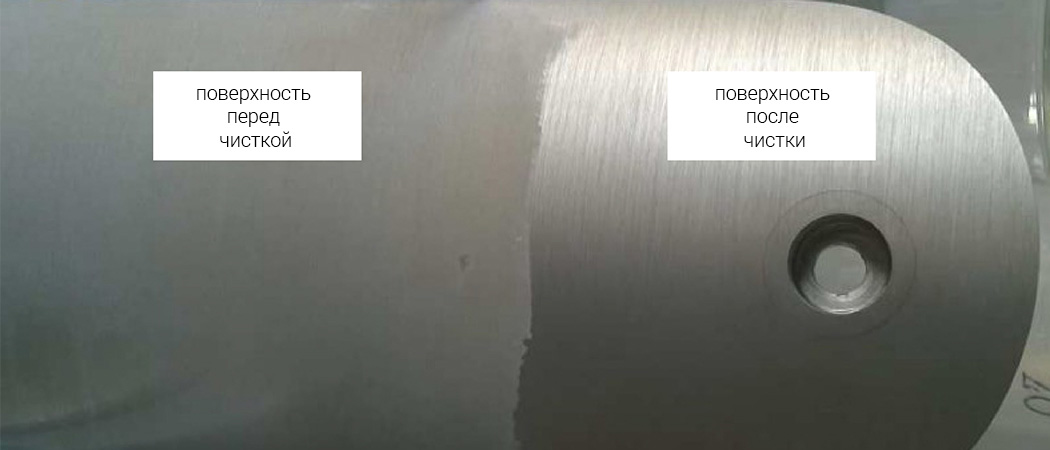

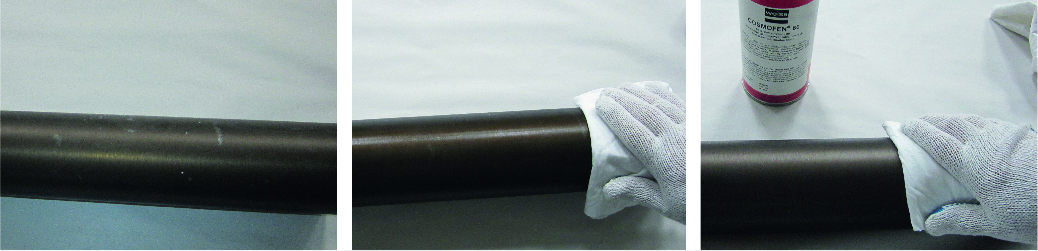

Пример очистки и обслуживания анодированных опор при использовании традиционных чистящих средств и обслуживания для алюминиевых, анодированных поверхностей. В случае, чрезвычайно тяжёлых для удаления загрязнений, часто образующихся при кристаллизации солевых соединений, рекомендуется использовать специально предназначенные для этого средства. Эти продукты, как правило, эффективно растворяют все типы загрязнений, не повреждая верхний анодированный слой. Примером такого применения может быть удаление солевого осадка из системы подачи воды с морской водой после процесса опреснения с поверхности анодированной опоры, установленной в Саудовской Аравии. Этот вид воды в своем составе содержит много минеральных соединений. Из-за высоких температур окружающей среды вода быстро испаряется, оставляя твердый осадок на поверхности опоры. На рисунке ниже показана анодированная конструкция опоры до и после очистки с помощью Calnex C.